Breadcrumb

Anti-Blocking: Masterbatch oder flüssiger Antiblock-Auftrag – was ist bei der Produktion von PET-Folie wirtschaftlicher?

Um das Verblocken von PET-Folien zu verhindern haben sich in der Praxis zwei Verfahren etabliert. Die erste Methode ist die direkte Zugabe von Antiblock-Masterbatch in den Extrusionsprozess. Die Alternative dazu ist der Auftrag von flüssigem Antiblock-Mittel auf die Folienoberfläche. Um herauszufinden, welche Methode unter welchen Bedingungen die wirtschaftlichere ist, hat SML eine fundierte Wirtschaftlichkeitsberechnung durchgeführt.

„Das Verblocken von Folien verursacht Schwierigkeiten im Produktions- und Weiterverarbeitungsprozess. Das Auf- und Abwickeln wird erschwert oder komplett unmöglich, thermogeformte Becher und Schalen lassen sich nicht mehr entstapeln. Weil Antiblock-Maßnahmen in der Produktion von PET-Folie wesentlich zu den Gesamtkosten beitragen, haben wir in detaillierten Berechnungen die Kosten von Masterbatch mit jenen von flüssigem Antiblock-Mittel verglichen“, erklärt dazu Martin Kastner, Entwicklungsingenieur bei SML.

Kalkulation der Kosten für Masterbatch

Bei der Kalkulation der Kosten für Masterbatch ist es wichtig, zwischen Multilayer-Folien und Monolayer-Folien zu unterscheiden. Während das Masterbatch bei Multilayer-Folien mit einer Lagenstruktur A/B/A nur den äußeren A-Lagen zugefügt wird, wird bei Monolayer-Folien mit ihrer einlagigen Struktur die Menge des Masterbatch auf Basis der gesamten Folienmasse bestimmt. Daraus ergeben sich für die Kalkulation der Kosten für

Multilayer-Struktur A/B/A

€Masterbatch = mA-layer x iMB x €MB

Monolayer-Struktur

€Masterbatch = ms x iMB x €MB

€Masterbatch: Kosten für Masterbatch [EUR]

mA-layer: Masse der A-Lage in einer Multilayer-Struktur [kg]

ms: Masse der Folie in einer Monolayer-Struktur [kg]

iMB: Dosierung von Masterbatch in Prozent [%]

€MB: Kosten für Masterbatch [EUR/kg]

Kalkulation der Kosten für flüssiges Antiblock-Mittel

Die Kosten für den beidseitigen Auftrag von flüssigem Antiblock-Mittel (auch als AB-Flüssigkeit bezeichnet) werden berechnet, indem man die gesamte Folienoberfläche mit dem Preis des Antiblock-Mittels pro Flächeneinheit multipliziert. Weil bei dieser Methode eine nachfolgende Trocknung der Folien nötig ist, müssen auch die dafür benötigten Energiekosten berücksichtigt werden.

Beidseitiger Auftrag von flüssigem Antiblock-Mittel

€AB liquid = AS x mAB liquid x ie x €e + ED x €E

€AB liquid: Kosten für flüssiges Antiblock-Mittel [EUR]

AS: Folienoberfläche [m²]

mAB liquid: Aufgetragene Antiblock-Verdünnung [kg/m2]

ie: Prozentueller Anteil der Emulsion in der Antiblock-Verdünnung [%]

€e: Kosten der Emulsion [€/kg]

ED: Energieverbrauch der Trockungseinheit [kW/h]

€E: Energiekosten pro kW/h [EUR/kWh]

Kostenanalyse Masterbatch vs. flüssiges Antiblock-Mittel

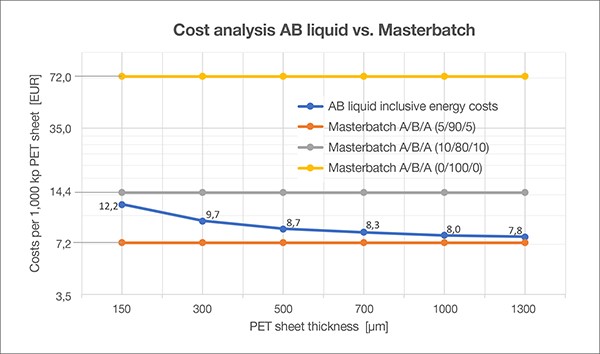

„Um die beiden Methoden miteinander zu vergleichen, gehen wir in unseren Berechnungen von einer Produktion von 1.000 kg PET-Folie mit einer Breite von 1.250 mm bei einer Anlagenleistung von 1.000 kg/h aus. Zudem berücksichtigen wir verschiedenen Foliendicken“, erklärt Martin Kastner.

Bei den Berechnungen für die Kosten von Masterbatch wird eine Dosiermenge von 1,5 % und ein durchschnittlicher Masterbatch-Preis von 4,80 EUR/kg angenommen.

Um in der Produktion dasselbe Resultat mit flüssigem Antiblock-Mittel zu erzielen, geht man hier von einer fünfprozentigen Antiblock-Verdünnung und einem Auftrag von 2 g/m² auf beiden Seiten der Folie aus. Die Kosten für die Emulsion wurden mit 5 EUR/kg festgelegt. Als Energiekosten für den nachfolgenden Trocknungsprozess werden 0,15 EUR/kWh angenommen, was dem Energiepreis bei SML zum Zeitpunkt der Wirtschaftlichkeitsberechnung entspricht.

Masterbatch

„Wie im Diagramm zu sehen ist, ist die Menge von Masterbatch in A/B/A-Folien ausschließlich von der Masse der A-Schichten abhängig – und demzufolge auch von der Lagenverteilung zwischen den A/B/A-Schichten“, erläutert Martin Kastner. Je größer der Anteil der A-Schichten ist, desto größer ist auch deren Masse – und desto größer die erforderliche Menge an Masterbatch. Wie das Beispiel im Diagramm zeigt, belaufen sich die Masterbatch-Kosten bei 1.000 kg PET-Folie mit einer 10/80/10 Lagenverteilung auf 14,40 EUR. Wenn sich der Anteil der A-Schichten auf die Hälfte reduziert (Lagenverteilung 5/90/5), verringern sich auch die Masterbatch-Kosten um die Hälfte – im konkreten Beispiel auf 7,20 EUR. Veränderungen der Foliendicke haben bei Masterbatch keine Auswirkung auf die Folienkosten pro kg.

„Bei der Herstellung von Monofolie (0/100/0) muss der 1,5-%-Anteil an Masterbatch, die wir für unsere Berechnungen angenommen haben, in Verhältnis zu den 1.000 kg Folienmasse gesetzt werden, von der wir ausgehen. Wie man an der waagrechten Linie ganz oben im Diagramm unschwer erkennen kann, sind dabei die Masterbatch-Kosten von 72 EUR pro 1.000 kg PET-Folie außergewöhnlich hoch“, führt Martin Kastner weiter aus.

Flüssiges Antiblock-Mittel

Im Gegensatz zu Masterbatch hängt die Menge an flüssigem Antiblock-Mittel nicht von der Lagenverteilung in der Folie ab, sondern von der Foliendicke. Je dicker die Folie, umso geringer ist der Anteil der Folienoberfläche im Verhältnis zur Masse der Folie und desto geringer ist die Menge an benötigter AB-Flüssigkeit. „Unser Beispiel zeigt, dass die reinen Kosten für die Emulsion bei einer Folie mit 150 µm bei 5 EUR liegen und dann mit ansteigender Folienstärke zurückgehen. Bei einer Foliendicke von 1.300 µm liegen sie nur noch bei 0,6 EUR“, so Martin Kastner.

In der Folge müssen bei der Berechnung der Kosten für flüssigen Antiblock-Auftrag auch die Energiekosten berücksichtigt werden. Bei einem angenommenen Energiepreis von 0,15 EUR/kWh haben die Energiekosten einen wesentlichen Anteil an den Gesamtkosten. Wie im Diagramm zu sehen ist, belaufen sich die Kosten für AB-Flüssigkeit einschließlich Energiekosten bei einer 150 µm Folie auf 12,20 EUR. Bei einer 1.300 µm Folie liegen die Kosten bei 7,80 EUR.

Kostenvergleich zwischen Masterbatch und flüssigem Antiblock-Mittel – Praxisbeispiele

Ein Vergleich zwischen beiden Methoden bei der Produktion von dünner 150 µm Folie zeigt, dass Masterbatch bei einer Lagenverteilung 5/90/5 die günstigere Methode ist. Der Preis liegt hier bei 7,20 EUR pro 1.000 kg PET-Folie. Wenn dieselbe Folie mit einer Lagenverteilung von 10/80/10 hergestellt wird, belaufen sich die Kosten für Masterbatch auf 14,40 EUR. Sie sind damit um 2,20 EUR höher als bei der Verwendung von AB-Flüssigkeit (12,20 EUR). Wenn diese Folie als Monofolie hergestellt wird, belaufen sie die Kosten für Masterbatch auf 72 EUR – um 59,80 EUR mehr als beim Einsatz von AB-Flüssigkeit.

Je dicker die hergestellte Folie ist, desto stärker nehmen die Kosten für flüssiges Antiblock-Mittel ab, während die Masterbatch-Kosten konstant bleiben. Bei einer Folie mit einer Stärke von 1.300 µm kostet AB-Flüssigkeit nur 7,80 EUR je 1.000 kg PET. Im Vergleich zu Masterbatch bei einer Lagenverteilung 10/80/10, bedeutet dies potenzielle Einsparungen von rund 46 % (6,60 EUR).

Zum Abschluss noch eine Betrachtung der jährlichen Kosten: Bei der Herstellung von 10/80/10 Folie mit einer Stärke von 500 µm und einer jährlichen Produktion von 10.000 Tonnen unter den oben angeführten Bedingungen, belaufen sich die jährlichen Kosten für AB-Flüssigkeit (inklusive Energie) auf 87.000 EUR. Wird dagegen Masterbatch eingesetzt, liegen die gesamten Kosten bei 144.000 EUR. Die Verwendung von flüssigem Antiblock-Mittel anstelle von Masterbatch hilft, Jahr für Jahr Kosten von 57.000 EUR zu sparen!

„Auf Grundlage der von uns durchgeführten Wirtschaftlichkeitsberechnung lässt sich zusammenfassend feststellen: Abhängig von der Art der Folie, kann der Einsatz von flüssigem Antiblock-Mittel im Vergleich zu Masterbatch zu erheblichen Kosteneinsparungen führen.

Wir freuen uns, unseren Kunden weitere Einblicke in dieses Thema zu geben und über die besonderen Vorteile unserer neuen Auftragseinheit zu informieren“, so Martin Kastner abschließend.

Redlham, 20.11.2024