Breadcrumb

Антиблок: использование мастербатча или антиблокирующей жидкости – что будет более экономичным при производстве PET ленты?

Блокирование - это эффект, при котором каландрированные PET листы склеиваются друг с другом после намотки. Распространенный способ предотвращения этого явления - добавление мастербатча в процессе экструзии. Альтернативой этому является нанесение на поверхность листа антиблокирующей жидкости. Чтобы выяснить, какой метод является более экономичным в тех или иных условиях, компания SML провела ряд исследований.

"Блокировка листов создает трудности. Размотка может стать затруднительной или даже невозможной, термоформованные стаканы и лотки нельзя будет вложить друг в друга. Поскольку меры по предотвращению блокировки составляют довольно внушительную долю в общей массе расходов на производство листа, мы решили сравнить затраты на мастербатч и на антиблокирующую жидкость", - отмечает Мартин Кастнер.

Расчет затрат на мастербатч

Для расчета стоимости мастербатча, важно различать идет ли речь о соэкструдированном листе или о монолисте. Если в соэкструдированном листе - со структурой слоев A/B/A - мастербатч добавляется только во внешние слои (слои A), то в листе с монослойной структурой количество мастербатча определяется исходя из общей массы листа. Таким образом, формулы для расчета затрат на мастербатч выглядят следующим образом:

Соэкструзионная структура слоев A/B/A:

€Masterbatch = mA‒layer x iMB x €MB

Mono-layer structure

€Masterbatch = ms x iMB x €MB

€Masterbatch – затраты на мастербатч [Евро]

mA-layer– масса слоя А в соэкструзионной структуре [кг]

ms– масса листа в монослойной структуре [кг]

imb – процент дозированного мастербатча [%]

€mb– стоимость мастербатча [Евро/кг]

Расчет затрат на антиблокирующую жидкость

Затраты на двустороннее нанесение жидкого антиблока (АБ-жидкости) рассчитываются путем умножения общей площади поверхности листа на удельную стоимость АБ-жидкости. Поскольку при использовании этого метода необходима последующая сушка, мы должны добавить затраты на электроэнергию для сушки листа после нанесения:

АБ-жидкость, нанесение с двух сторон

€AB liquid = As x mAB liquid x ie x €e + Ed x €e

€AB liquid –затраты на АБ-жидкость [Евро]

As - поверхность листа [м2]

mAB liquid - количество нанесенной жидкости [кг]

ie - процент эмульсии в АБ-жидкости [%]

€e - стоимость эмульсии [Евро/кг]

ED- энергопотребление узла сушки [кВт-ч.]

€E- стоимость электроэнергии [Евро/ кВт-ч.]

Анализ затрат на мастербатч и АБ-жидкость

"Чтобы сравнить два метода, мы взяли за основу наших расчетов производство 1.000 кг PET листа шириной 1.250 мм, производительность линии 1.000 кг/ч и несколько разных толщин листа", - говорит Мартин Кастнер.

Расчеты стоимости мастербатча были сделаны при дозировке 1,5 % и средней цене мастербатча 4,8 Евро/кг.

Для справедливости эксперимента с АБ-жидкостью, расчет был основан на 5 % эмульсии с нанесением 2 г/м² на обе стороны. Расходы на эмульсию были рассчитаны исходя из 5 евро/кг. Затраты на электроэнергию для последующего процесса сушки были установлены на уровне, актуальном на SML на тот момент - 0,15 евро/кВт-ч.

Мастербатч

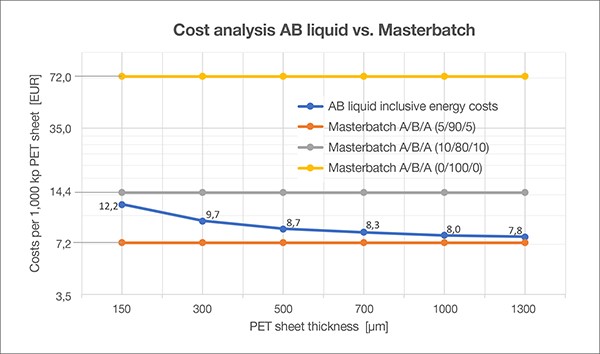

"Как показывает наш график, количество мастербатча, необходимого для пленки со слоями A/B/A, зависит только от массы слоев A, а значит, и от самого распределения слоев A/B/A", - поясняет Мартин Кастнер. Чем больше доля слоев А, тем больше масса слоев А, и, соответственно, тем больше мастербатча требуется. Как видно из приведенной диаграммы: для пленки с распределением слоев 10/80/10 затраты на 1.000 кг PET листа составляют 14,4 евро. Если доля A-слоев уменьшится вдвое (распределение слоев 5/90/5), затраты также сократятся вдвое и составят 7,2 евро. Изменение толщины пленки не влияет на затраты на кг пленки.

“При производстве монослойной пленки (0/100/0) 1,5 % мастербатча, на котором основан наш расчет, должен быть использован по отношению к общей массе пленки - 1.000 кг, на которую мы ориентировались. Как видно из горизонтальной линии в верхней части графика, затраты на мастербатч в размере 72 евро на 1.000 кг PET пленки чрезвычайно высоки", - отмечает Мартин Кастнер.

АБ-жидкость

В отличие от мастербатча, необходимое количество АБ-жидкости зависит не от распределения слоев пленки, а от ее толщины. Чем толще пленка, тем меньше поверхность пленки по отношению к ее массе, и тем меньше требуется АБ-жидкости. "Наш пример показывает, что чистые затраты на эмульсию составляют 5 евро для тонкой пленки толщиной 150 мкм, и по мере увеличения толщины пленки они снижаются. При толщине 1.300 мкм они составляют всего 0,6 евро", - продолжает Мартин Кастнер.

Затем в расчет включаются затраты на электроэнергию для сушильной секции. При предполагаемой цене за электроэнергию 0,15 евро/кВт-ч, как это обычно происходит в Центральной Европе, затраты на электроэнергию составляют значительную часть общих расходов. Как видно из диаграммы, стоимость АБ-жидкости с учетом затрат на электроэнергию составляет 12,2 евро для пленки толщиной 150 мкм. Для пленки толщиной 1.300 мкм затраты составляют 7,8 евро.

Сравнение затрат на мастербатч и на АБ-жидкость - практические примеры:

Сравнение этих двух методов для производства тонкой пленки толщиной 150 мкм показывает, что мастербатч при распределении слоев 5/90/5 является самым дешевым вариантом - 7,2 евро на 1.000 кг пленки PET. Если та же пленка производится с распределением слоев 10/80/10, затраты на мастербатч составляют 14,4 евро, получается, что на 2,2 евро выше, чем при использовании АБ-жидкости (12,2 евро). Если производится монослойная пленка, то стоимость мастербатча составит 72 евро, что на 59,8 евро больше, чем при использовании АБ-жидкости.

Чем толще пленка, тем ниже затраты на АБ-жидкость, в то время как затраты на мастербатч остаются неизменными. При толщине пленки 1.300 мкм стоимость АБ-жидкости составляет всего 7,8 евро за 1.000 кг PET. По сравнению с мастербатчем с распределением слоев 10/80/10 это означает потенциальную экономию около 46% (6,6 евро).

И наконец, сравнение затрат в годовом исчислении: если взять пленку с распределением слоев 10/80/10 толщиной 500 мкм и годовым объемом производства 10.000 тонн, изготовленную при вышеуказанных условиях, то годовые затраты на АБ-жидкость (включая электроэнергию) составят 87.000 евро. При использовании же мастербатча затраты составят 144.000 евро. Применение АБ-жидкости вместо мастербатча позволяет сэкономить 57.000 евро в год!

"В зависимости от типа выпускаемого листа, использование АБ-жидкости обеспечивает значительные преимущества в стоимости по сравнению с мастербатчем. Мы рады предоставить нашим заказчикам более подробную информацию по этому вопросу и рассказать о конкретных преимуществах, которые они могут реализовать с помощью нашей системы нанесения антиблокирующей жидкости", - заключает Мартин Кастнер.

Redlham, 20.11.2024