- Sheet lines

- PET/R-PET Folie

PET/R-PET Folie

Wir bringen Ihre Ideen in Form.

Unabhängig davon was Sie produzieren: Der hohe Wirkungsgrad einer Folienanlage definiert sich durch moderate Investitionskosten in Kombination mit hohem Output, reduziertem Energieverbrauch, einfacher Bedienbarkeit und minimalem Serviceaufwand. Unsere leistungsstarken Anlagen bieten genau das.

Unser Maßstab für effiziente Lösungen - ein perfektes Produkt in Ihren Händen.

SML berät Sie gerne, wie Sie Ihre Produktion noch besser und effizienter gestalten können. Ungeachtet dessen, ob es sich dabei um Produkte wie Schalen, Becher und Deckel für die Lebensmittelindustrie handelt oder ob Sie in anderen Industriezweigen neue Produktionsmaßstäbe setzen wollen – etwa im Bereich der pharmazeutischen Verpackungen, bei Medizin-Verpackungen oder bei Blister-Verpackungen.

Anlagentypen

Glasklare Vorteile, die ihre Wirkung nicht verfehlen.

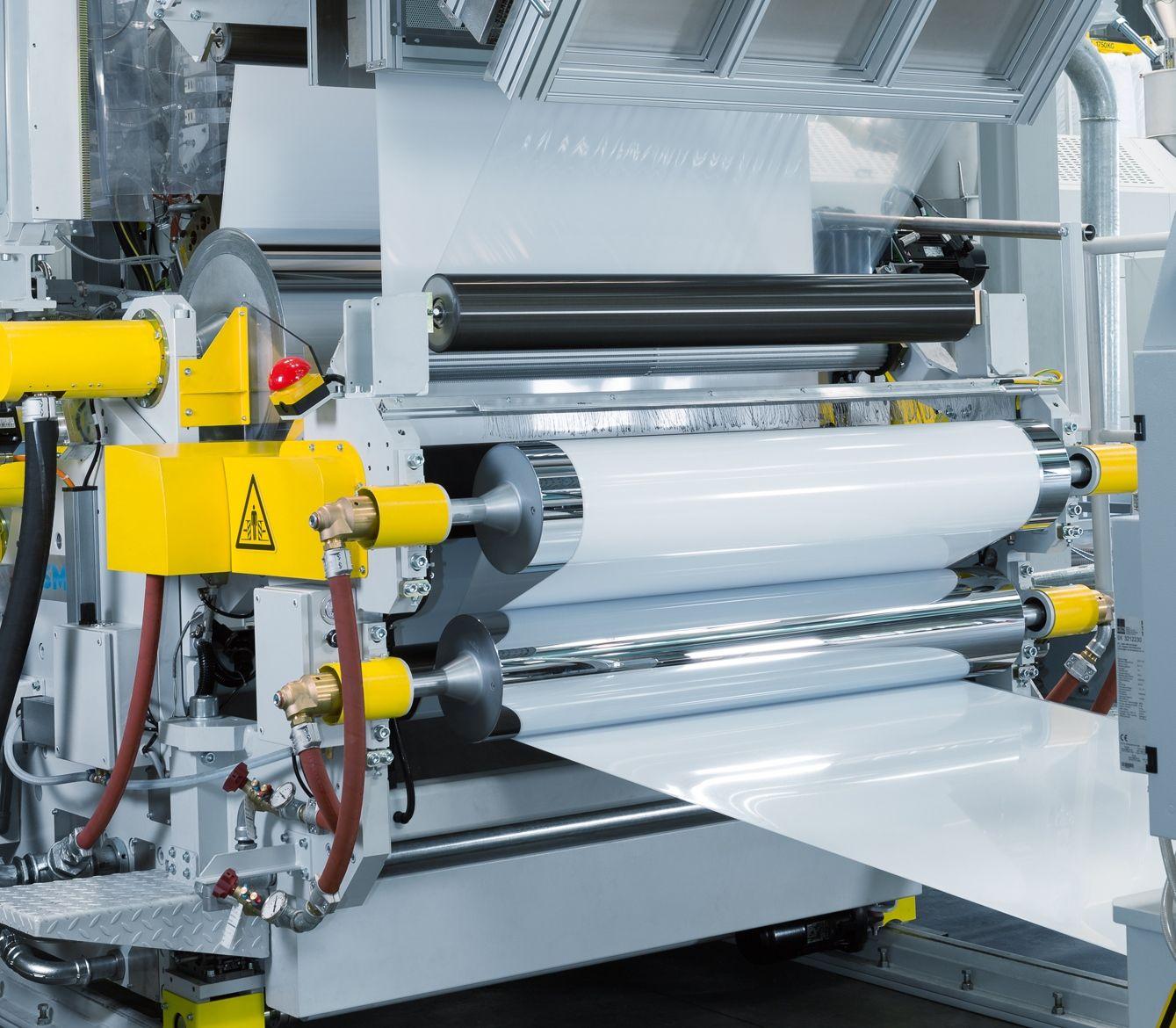

PET/R-PET Folienanlagen

Sie fertigen Folien für Becher, Schalen und Deckel, haben höchsten Qualitätsanspruch an optischem Aussehen und Transparenz, dann liegen Sie mit den Folienanlagen von SML immer richtig - zumal wir als einer der weltweit führenden Anbieter von Extrusionsanlagen für hochwertige PET-Folie sind.

PET Rohstoffkreisläufe optimal nutzen.

Geschlossene Rohstoffkreisläufe, mit bis zu 100 % Recycling, werden in Zukunft immer wichtiger – PET eignet sich hier besonders: Denn PET ist einer der wenigen Rohstoffe, der in vergleichbarer Qualität als Rezyklat weltweit verfügbar ist.

| PET 1 | PET 2 | PET 3 | |

|---|---|---|---|

| Folienbreite | 800 mm | 1.100 mm | 1.700 mm |

| Leistung (Abhängig von der Dicke) | bis zu 1.200 kg/h | bis zu 1.550 kg/h | bis zu 2.400 kg/h |

| Foliendicke (Standard) | 150 - 1.200 µm | 150 - 1.200 µm | 200 - 1.200 µm |

| Foliendicke (optional) | 200 - 2.000 µm | 200 - 2.000 µm | |

| Foliendicke (CastPET) | 100 - 350 µm | 100 - 350 µm | 100 - 350 µm |

High-Tech für brillante Ergebnisse – weltweit.

Unsere verschiedenen Hochleistungsextruder für PET sorgen zusammen mit einer effizienten Schmelzekühlung für höchste Ausstoßleistung sowie Folienqualität.

Dabei achten wir besonders darauf, dass – je nach Rohstoffquelle – immer die optimal passende Extrusionseinheit zum Einsatz kommt.

Aufgrund der exakten Abstimmung mit den eingesetzten Rohmaterialien erzielen unsere Kunden deutliche Produktionsvorteile.

Wir sind bei Walzenstühlen in Technologie und Qualität führend.

Dies zeigt sich besonders in der speziell von SML entwickelten SPG-Walze, die immer perfekte Dickentoleranzen ermöglicht.

Eine Evolution für den Heißgetränkemarkt.

Geschäumte PET Folie.

PET wurde bisher nicht für die Produktion von Tassen und Becher für heiße Speisen und Getränke verwendet – da es sich verformt und bei großer Hitze instabil wird. Bis jetzt. Wir bei SML arbeiten ständig daran, die Grenzen des Machbaren zu verschieben. Mit den Anlagen zur Produktion von geschäumten A-PET Folien treten wir den Beweis an.

Das Ergebnis unserer Forschungs- und Entwicklungsarbeit ist ein brandneues, innovatives Produktionsverfahren für geschäumte Folien, aus denen sich mit Hilfe eines Thermoformprozesses effizient und kostengünstig Schalen und Becher für Heißanwendungen herstellen lassen.

Genau das, was in diesem preissensitiven Markt gefragt ist.

| PET Schaum 1 | PET Schaum 2 | |

|---|---|---|

| Ausstoß | bis zu 600 kg/h | bis zu 900 kg/h |

| Foliendicke- bereich | 500 - 2.500 µm | 500 - 2.500 µm |

| Foliendichte | bis zu mindestens 0.65 kg/dm³ | bis zu mindestens 0.65 kg/dm³ |

| Folienbreite | 800 mm | 1.200 mm |