Breadcrumb

Kristallklare Becher im Liter-Format: Auf was man beim Glätten von extra-dickem APET Tiefziehfolie achten sollte

Der Einsatz von Glättwerken ist eine übliche Methode beim Herstellen von extra-dicker Tiefziehfolie für das Thermoformen von sehr großen Bechern mit einem Volumen bis zu einem Liter. Um ein kristallklares Produkt zu erhalten, sollten Sie einige grundsätzliche Faktoren beachten. Ein Schlüssel zu einer erfolgreichen Produktion liegt in der intrinsischen Viskosität (IV) der Schmelze.

„Die Herstellung von Tiefziehfolie wird relativ herausfordernd, wenn in einem Dickenbereich zwischen 1.200 und 2.000 Mikrometer eine Transparenz ähnlich der von Glas gefordert wird. Umfassendes Prozesswissen ist entscheidend für eine erfolgreiche Produktion“, erklärt Rupert Becker, Produktmanager bei SML.

Die richtigen Rohmaterialien: IV-Wert über 0,78 g/dl

Schmelze mit einer hohen Viskosität ist eine zentrale Voraussetzung für die Herstellung kristallklarer, extra-dicker Tiefziehfolie aus APET. Die Verwendung von Rohmaterialien mit einem IV-Wert von über 0,78 g/dl in Kombination mit einer Vortrocknung und der Extrusion in einem Einschnecken-Extruder garantiert einen minimalen IV-Verlust der Schmelze während des gesamten Produktionsprozesses.

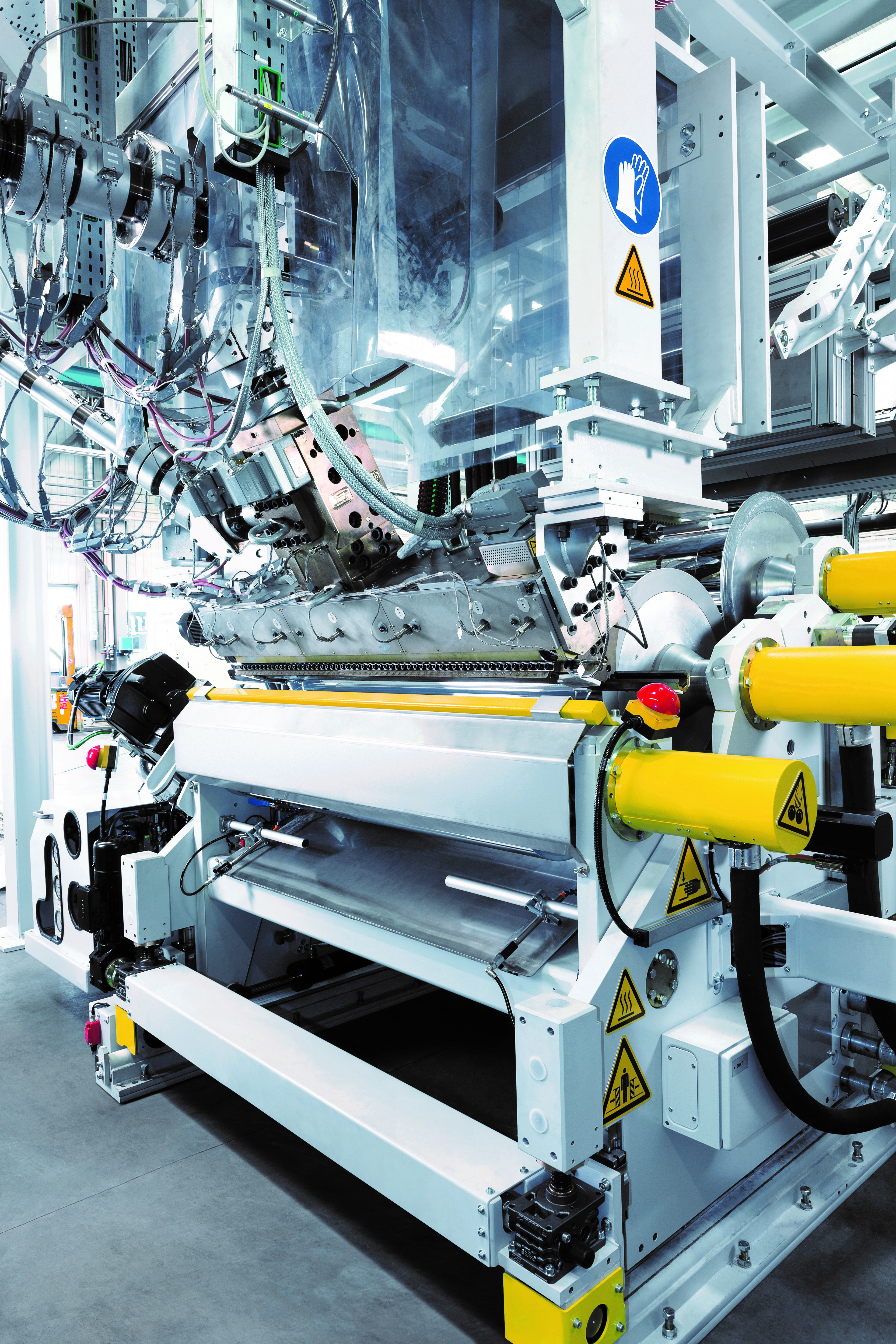

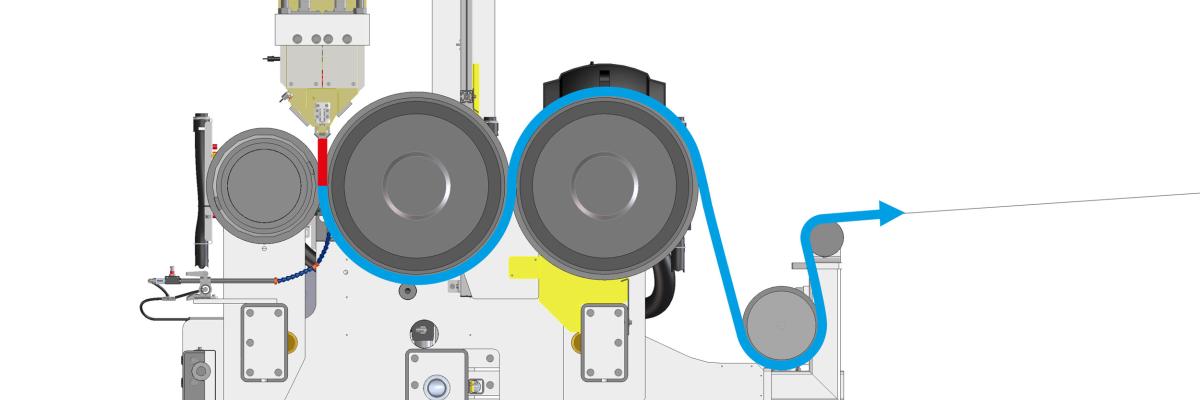

Einsatz von geneigtem Glättwerk

Ein geneigtes Glättwerk ermöglicht die Stabilisierung der hochviskosen Schmelze vor dem Eintritt in den Glättspalt, wo die Foliendicke bestimmt wird. Störungen oder Unterbrechungen in Bezug auf den Schmelzwulst können dadurch weitgehend ausgeschlossen werden. Dies trägt wesentlich zur Bildung von hochtransparenter APET-Folie bei. Ihre optische Qualität ist mit jener von PC- oder PMMA-Folien vergleichbar, die üblicherweise ebenfalls auf geneigten Glättwerken hergestellt werden.

Qualität bis ins kleinste Detail

Die erfolgreiche Produktion von extra-dicker Tiefziehfolie ist von der Beschaffenheit bestimmter Bauteile in der Extrusionsanlage abhängig. Um Kratzer, Einschlüsse oder Dellen an der Folie zu vermeiden und um die geforderte Produktqualität bei gleichzeitig hoher Produktionsmenge zu gewährleisten, muss die Oberfläche jeder Walze – vom Glättwerk bis zum Wickler – absolute Premiumqualität aufweisen. Die Bahnführung an allen Walzen und insbesondere die Umschlingungswinkel und die Durchmesser der Umlenkwalzen, müssen für die Verarbeitung von extradicker Folie ausgelegt sein. Nicht zuletzt sind die optimale Feineinstellung im gesamten Prozess mitsamt der richtigen Einstellung der Bahnspannung entscheidend für eine erfolgreiche Produktion.

Staubfreie Produktionsumgebung

Weil APET zu statischer Aufladung neigt, sollten glasklare, extra-dicke APET-Folien zudem in einer relativ staubfreien Umgebung hergestellt werden. Andernfalls wird Staub während der Produktion richtiggehend von der Folie „angesaugt" und kann Kratzer verursachen. „Auf den ersten Blick mag Staub wie ein vernachlässigbares Problem wirken, aber all die oben genannten Maßnahmen sind null und nichtig, wenn in einer staubigen Umgebung produziert wird", so Rupert Becker abschließend.

SML bietet eine Reihe verschiedenartiger Technologien für die Herstellung von APET-Folie an. Für extra-dicke, kristallklare Tiefziehfolien für das Thermoformen empfiehlt SML Einschnecken-Extruder in Kombination mit vorgeschalteten Trocknern, in denen das Rohmaterial entfeuchtet wird und wo es auch dekontaminiert werden kann.

Redlham, 11.01.2024