Breadcrumb

SML präsentiert neue Hochleistungs-Stretchfolienanlage in vollem Betrieb auf der K2019

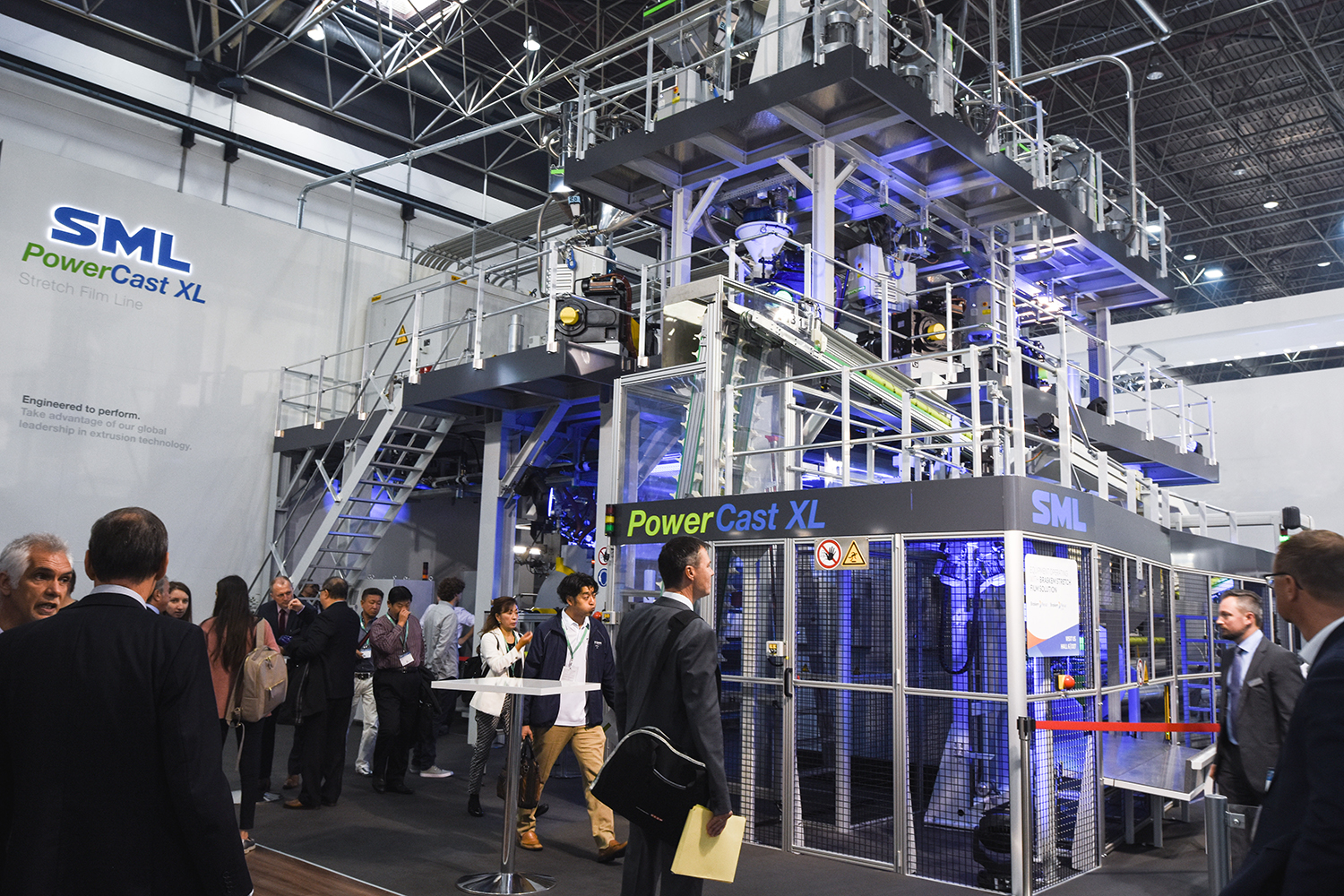

Anlässlich der offiziellen Markteinführung der PowerCast XL betreibt SML eine der größten Folienextrusionsanlagen unter realen Produktionsbedingungen auf der K2019. Das gesamte System wiegt 169 Tonnen. Techniker von SML haben es in einer Rekordzeit von nur 20 Tagen betriebsfertig am SML-Stand 17/C42 aufgestellt. Die neue PowerCast XL Stretchfolienanlage wurde speziell für Kunden entwickelt, die nach hoher Flexibilität bei der Rollenbreite, einem großen Dickenbereich bei den Folien und nach sehr hohen Produktionskapazitäten verlangen. Sie ist das neueste Musterbeispiel für die Innovationskraft und die Technologieführerschaft von SML im Bereich von Hochleistungs-Stretchfolienanlagen.

Als der einzige Anlagenbauer in diesem Segment bietet SML Stretchfolienanlagen jeder Größe – für Breiten von 1.500mm bis zu Breiten von 6.000mm. Das neueste Highlight im umfassenden Portfolio von SML ist die PowerCast XL: Als ambitionierte Weiterentwicklung des bewährten PowerCast-Konzepts übertrifft sie ähnliche Systeme im Hinblick auf Effizienz, Produktionsstabilität und Flexibilität. Die PowerCast XL bietet eine Netto-Folienbreite von 4,500mm. Die Anlage ist imstande Rollen von 400, 450, 500 oder 750mm Breite zu produzieren. Dies ist ein zentraler Vorteil dieser Anlage. Sie erlaubt es, auf spezifische Kundenanforderungen sehr genau einzugehen. Die weiteren zentralen technischen Merkmale der neuen PowerCast XL sind:

- 8 Extruder, 13 Schichten

- 5.435mm breite Cloeren ReflexTM Düse

- Kühlwalze mit einem Durchmesser von 1.600mm und einer Breite von 5.500mm

- Doppel-Wendewickler, W4000 4S 2T, mit 4 Wickelwellen pro Wendeeinheit

Auf der K2019 ist die PowerCast XL am SML-Stand 17/C42 zweimal täglich in vollem Produktionsbetrieb zu erleben.

Einfache Produktwechsel

Das von SML vor kurzem präsentierte „Hands Free“-Bedienkonzept der Extrusionsdüse ermöglicht sehr schnelle und unkomplizierte Produktwechsel. Dies führt zu einem geringeren Personalbedarf, weniger Abfall und damit zu einer deutlich höheren Effektivität der gesamten Anlage. Mit der neuen ReflexTM Düse in Verbindung mit der software-gesteuerten Booster-Regulierung des Dickenmessgerätes muss der Anlagenbediener nicht mehr manuell in die Querprofil-Einstellungen beim Produktwechsel eingreifen. Mit den bisher üblichen konventionellen Systemen dauert es in der Regel 30 bis 45 Minuten, bis die geforderte Produktionsqualität nach einem Produktwechsel erreicht ist. Mit diesem Bedienkonzept geschieht das innerhalb von 10 Minuten völlig automatisch.

Automatische Zuordnung der Düsenbolzen

Die automatische Zuordnung der Düsenbolzen auf der gemessenen Folie ist eine weitere Innovation von SML um die Personalkosten als auch das Abfallaufkommen zu reduzieren. Bei einer herkömmlichen Ausstattung muss der Anlagenbediener bei jedem Produktwechsel ein manuelles Mapping der Düsenbolzen vornehmen, um eine optimale Dickenmessung zu gewährleisten. Mit dem von SML neu entwickelten automatischen System reguliert eine spezielle Software laufend die Düsenbolzen in Bezug auf eine exakt definierte Position zur Folie. Das Dickenmess-System erkennt die Position der Bolzen und passt das Mapping immer wieder exakt an.

Vorausblickendes Messen der Folientemperatur

Auf Stretchfolienanlagen von SML kann die tatsächliche Temperatur der extrudierten Folie direkt auf der Kühlwalze gemessen werden. Diese vorausblickende Art der Temperaturmessung ist neuartig. Stretchfolien-Produzenten bekommen durch dieses Verfahren die Möglichkeit, die Qualität der Folie im Hinblick auf ihre Dehnung noch innerhalb des laufenden Produktionsprozesses einzuschätzen. Der Anlagenbediener weiß damit augenblicklich, ob Anpassungen der Einstellungen notwendig sind um das gewünschte Endprodukt zu erhalten.

Neue Recycling-Methode für LLDPE/LDPE

In den vergangenen sechs Monaten hat SML eine Methode entwickelt, um hochwertige Stretchfolie aus zu 80 Prozent gebrauchtem LLPDE/LDPE Material herzustellen. Dies stellt einen Meilenstein für die Kreislaufwirtschaft im Bereich Stretchfolie dar.

Redlham, 16.10.2019