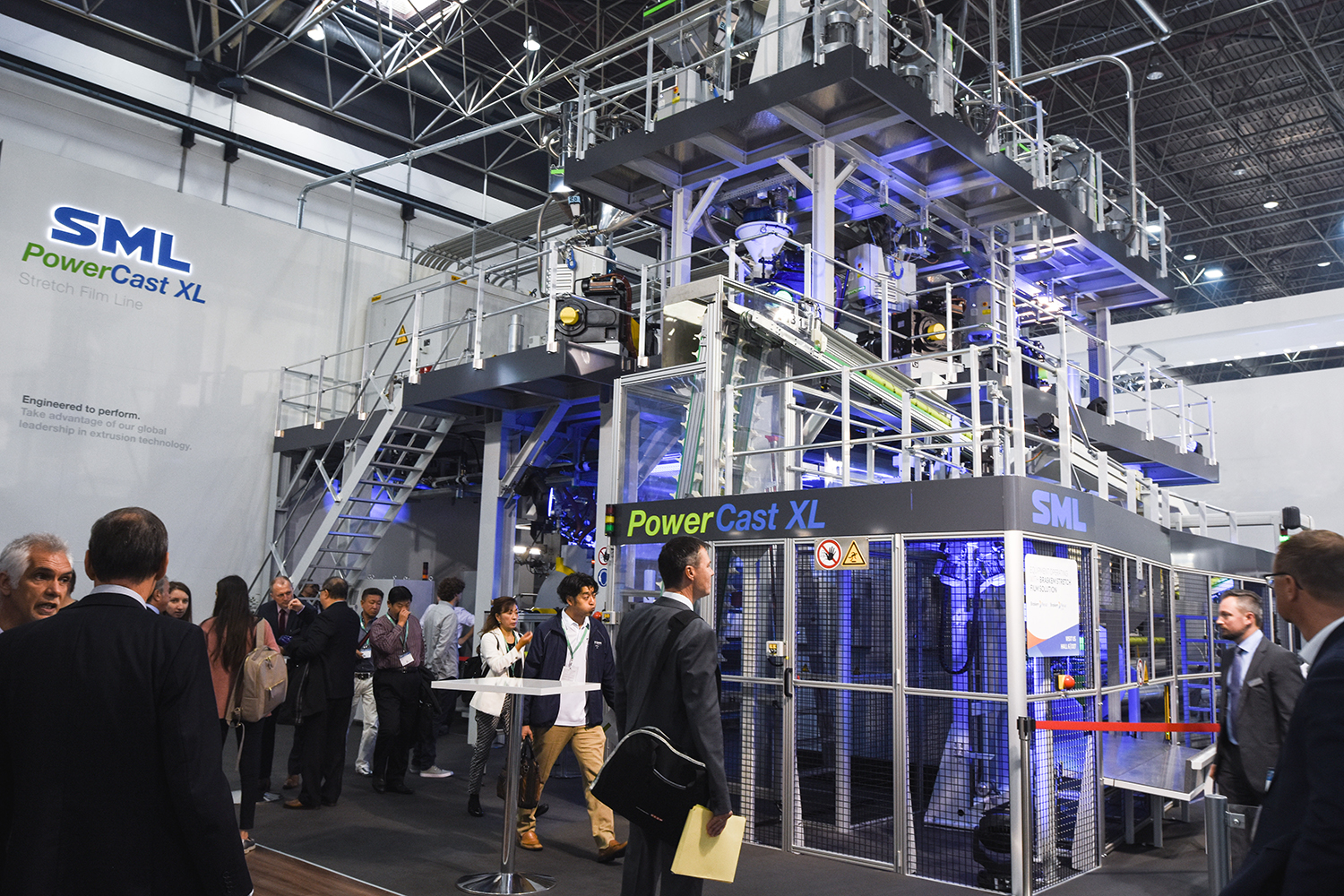

SML在K2019展示满负荷运行的高产能拉伸缠绕膜系统

随着SML的新型高性能拉伸缠绕膜生产线PowerCast XL正式投放市场,SML将在K2019展会上在实际生产条件下运行最大薄膜挤出系统之一。整个挤出系统重169吨,已由SML的工程师团队在创纪录的短短20天内安装在17/C42展台上。PowerCast XL是专门为要求膜卷宽度灵活性高、产品厚度范围大和产能高的用户设计的。这是SML的创新精神和在先进拉伸缠绕膜生产线领域技术领先地位的最新例证。

作为该细分市场中唯一的著名品牌供应厂商,SML的产品正在覆盖所有尺寸的拉伸缠绕膜生产线,提供宽度从1,500mm到6,000mm的多种解决方案。新型PowerCast XL生产线是SML广泛产品组合中的最新亮点,是对SML久经市场验证的PowerCast概念的进一步发展完善,其效率、生产稳定性和灵活性明显优于同类系统。PowerCast XL的薄膜净宽为4,500mm。该新型生产线不需增大切边比率,可生产宽度为400、450、500和750mm的膜卷,这是满足市场个性化需求的核心优势。新系统的其他技术特点是:

- 配有8台挤出机,生产13层结构薄膜

- 配有宽度为5,435mm的Cloeren ReflexTM模头

- 冷辊直径1,600mm,辊宽5,500mm

- W4000 4S 2T型双转塔收卷机,每个转塔配有4个收卷轴

新型PowerCast XL在SML的17/C42展台展示,每天两次全线运行。它拥有几项技术创新,其中的多数创新很快会成为SML其他拉伸缠绕膜生产线的标配。

更换产品简便快捷

SML新推出的挤出模头“免手动”操作使新型PowerCast XL生产线的产品更换非常快捷简便。由于需要的人力更少,产生的废料更少,生产线的整体效率显著提高。新型ReflexTM模头与内部开发的Booster 控制系统相结合,生产线操作人员无需再手动介入更换产品的横剖面调节。使用常规系统,有时需要30-45分钟才能达到要求的产品质量。可用的“免手动”和Booster控制系统在大约10分钟内可全自动完成此操作。

自动绘制模头螺栓调节位置分布

自动绘制模头螺栓调节位置分布是SML的另一项创新,可最大程度减少人力成本和废料的产生。对于常规设备,每次更换产品时需要操作人员手动控制模头螺栓的调节位置分布,以保证测厚仪能良好调节。在SML新开发的自动版本中,一个专用软件不断调节模头螺栓在薄膜确定位置处的膨胀和收缩。厚度测量单元识别螺栓的位置并自动重新调整绘制其位置分布。

薄膜温度测量

SML的所有拉伸缠绕膜生产线均可在冷辊上直接测量挤出薄膜的实际温度。这项首屈一指的功能,允许制造商在生产过程中在线预测与延伸率相关的薄膜质量!操作人员随即可知道是否需要修改或重新调节以实现正确的“最终目标”。

使用过的LLDPE/LDPE的回收利用

在过去6个月中,SML开发出一种挤出方法,以80%使用过的LLDPE/LDPE回收料生产高质量拉伸缠绕膜,这是拉伸缠绕膜领域循环经济的一座里程碑。

Redlham, 16.10.2019