SML高性能PP片材生产线:现已能够生产优质发泡片材

由发泡片材制成的新型热成型产品具有重量轻、可微波加热、成本低且可完全回收的优点。由于其出色的隔热性能,它们是发泡聚苯乙烯(EPS)制品的理想替代品。SML先进的高性能PP片材生产线是量产PP发泡片材的最佳解决方案。

欧盟的法规,比如一次性塑料制品条例和即将实施的发泡聚苯乙烯(EPS)禁令,意味着市场需要创新且面向未来的包装解决方案。考虑到这一点,SML继续提高PP发泡片材的生产技术,特别是在食品包装方面。

市场需求

“为直接响应客户的需求,我们已经对高性能PP片材生产线的特定部件进行了优化和升级,以便大量生产优质发泡片材。当然,我们在进行这些改进时,并未降低生产线生产PP常规热成型片材所需的高效率和产品质量。”SML研发工程师Martin Kastner解释道。

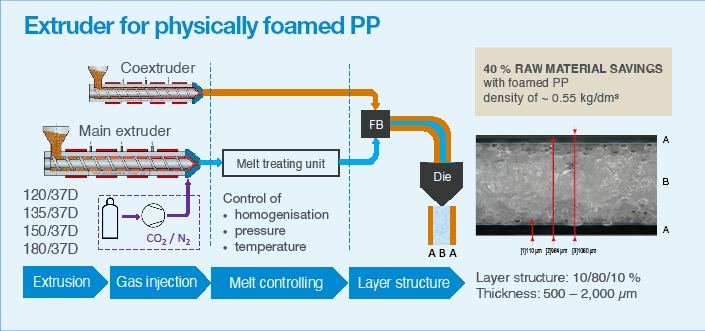

PP发泡片材可节省40%的原料

就SML的高性能PP片材生产线而言,能够生产的PP发泡片材总密度可低至0.55 g/cm³,这里指的是以标准聚合物生产的具有A/B/A结构的片材,其外层A层由20%的常规PP构成,芯层B层由80%的发泡PP构成。与常规硬质PP片材相比,这相当于节省了40%的材料。“原料投入的降低能为片材生产厂商节约大量成本,同时实现包装轻量化。”Martin Kastner解释道。

PP发泡片材的质量特性:

卓越的隔热性能。发泡结构中的微孔具有隔热效应,使食物保温时间更长。微孔结构越精细,隔热效果越好。

可微波加热。托盘中的食物可按照食品安全标准重新加热。

可完全回收的单一材质结构

耐油脂。适用于多种食品和非食品应用。

优异的机械性能。刚度高和尺寸稳定性好,可在传统热成型系统上进行热成型加工。

高性能挤出系统

SML的高性能PP片材生产线配置一套共挤系统,该系统的主挤出机是一台强劲的180/33型单螺杆挤出机,用于挤出发泡结构的B层。主挤出机以PP纯净新料和比例最高达80%的回料的混合物为原料,实现最高1,250千克/小时的塑化能力。一台HSE 75/37V型半高速挤出机作为辅挤出机,用于A层的挤出。生产线的整套挤出系统塑化能力最高可达1,850千克/小时。

为PP定制的发泡装置

为生产PP发泡片材,主挤出机的螺杆采用了特殊设计。此外,在挤出系统主挤出机的熔体管道中配备了专为PP定制的发泡装置。向熔体中注入少量惰性气体(如CO₂或N₂)和成核剂,可在A/B/A结构片材的芯层(B层)中生成大量精细的微孔。

经市场认可的压延站技术

压延站是所有片材生产线的关键部件。在SML高性能PP片材生产线上,其先进的压延站技术完全适应PP常规片材和PP发泡片材的生产。

SPG辊筒技术,可确保片材的厚度分布完美。可在最小程度调节模头情况下快速改变片材厚度。

薄壁辊筒。卓越的热传导性能加上更高的冷却能力,从而实现更高的单位产能。

四个压延间隙。四个辊隙可获得更好的冷却效果和最佳的表面性能,尤其适合厚片材的生产。

鉴于发泡片材的特殊材料性能,热成型公司开始充分发掘发泡片材在面向未来的包装解决方案中的全部潜力。多年来SML一直致力于相关技术的研发,与此同时,已有多条发泡片材生产线在客户现场投入运行。

Redlham, 07.01.2025